CITIRE ŞTIRE:

Cum se produce un BMW i8?

29 Aprilie 2014 - 15:03

Ilie Toma

![Cum se produce un BMW i8?]()

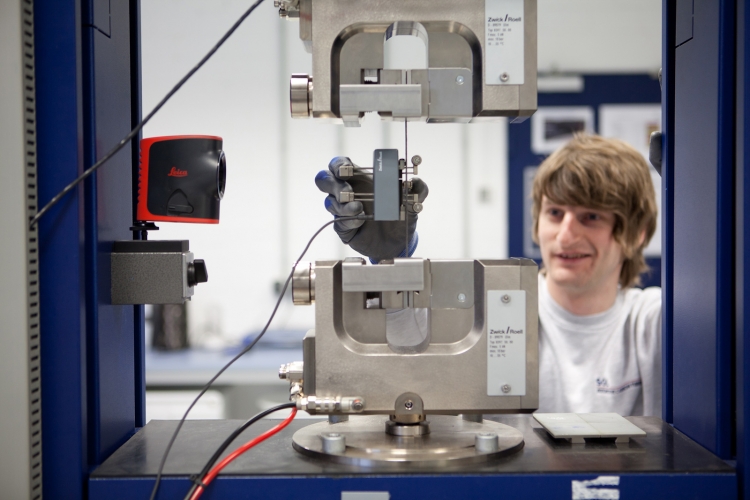

Familia BMW i, şi implicit BMW i8, aduc cu ele poate cea mai sofisticată tehnologie de producţie în masă a vehiculelor de astăzi. Utilizarea pe larg a fibrei de carbon este un lucru firesc pentru supercar-uri, în a căror construcţie există o cotă mare de lucru manual, iar numărul exemplarelor produse este mic, însă atunci când vorbim de o linie de producţie în masă, automatizată, nimeni nu a îndrăznit până acum să aplice pe larg fibra de carbon. Acest material, atât de dorit de mulţi fani de maşini, are proprietatea de a fi mult mai rigid decât oţelul şi în acelaşi timp mult mai uşor, dar este mult mai dificil de a fi procesat, iar procesele de producţie de până acum, în serii mici, îl făceau şi foarte scump. BMW, însă, s-a gândit că, dacă ar putea pune la punct un proces complex, dar automatizat, de producţie a fibrei de carbon, ar putea ajunge la rezultate frumoase şi eficiente în costuri. Compania bavareză a avut nevoie de eforturi considerabile ale inginerilor săi, susţinute de 1 miliard de euro investiţii, pentru a dezvolta tehnologiile care stau la baza modelelor BMW i şi a proceselor lor de fabricaţie. Să vedem, deci, cum se produce un BMW i8, proaspăt lansat pe piaţă!

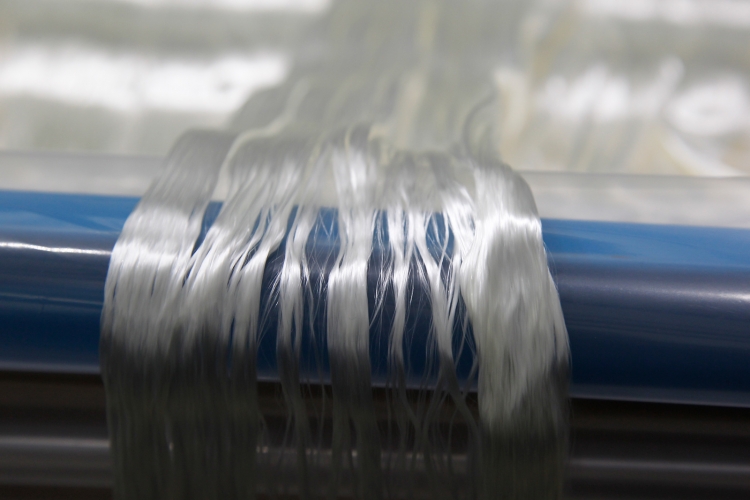

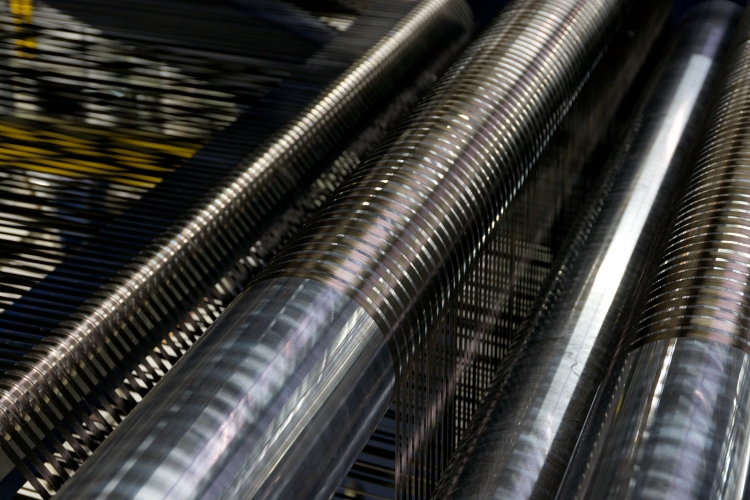

Producţia fibrei de carbon începe în SUA, la uzina SGL din Moses Lakes, specializată în producţia fibrei de carbon. Uzina a fost inaugurată în 2011 printr-un parteneriat între BMW Group şi SGL Group. Un proces tehnologic complex crează iniţial o fibră consituită, teoretic, doar din carbon cu structură stabilă de grafit, fibră cu o grosime de doar 7 microni. Pentru comparaţie, firul de păr uman are o grosime de 50 microni! Încă la această etapă de producţie, întreaga energie folosită aici la procesul de fabricare vine doar din surse regenerabile.

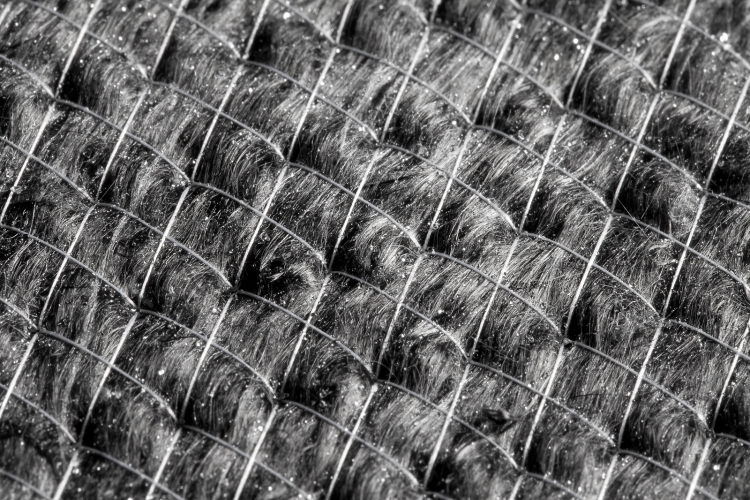

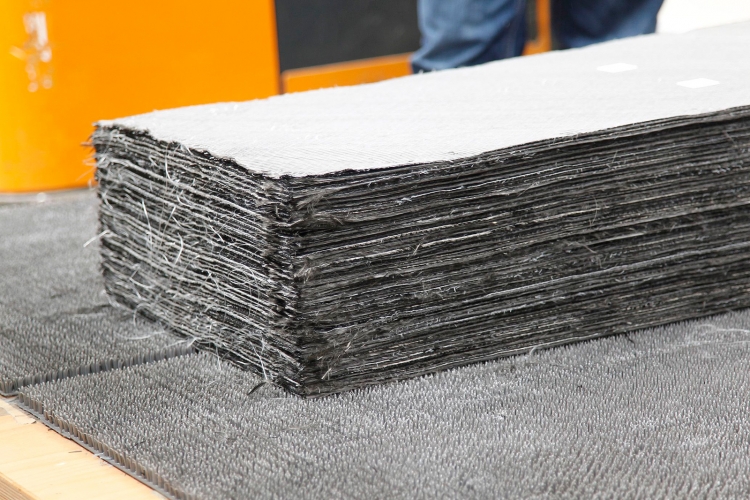

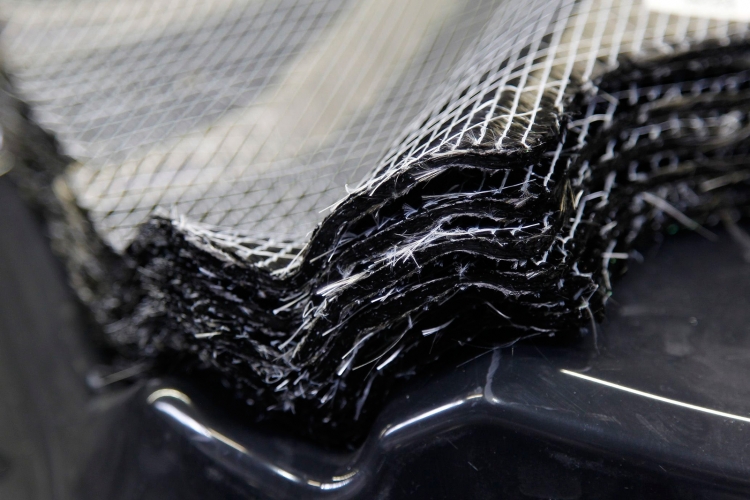

Rolele de fibră produse la Moses Lakes sunt apoi transmise în Germania, la uzina BMW din Wackersdorf, unde trec printr-un proces de laminare. Aici firele sunt grupate conform lungimii şi alinierilor necesare, fiind unite în câteva straturi cu alinieri diferite, înainte de a fi tăiate după formele necesare.

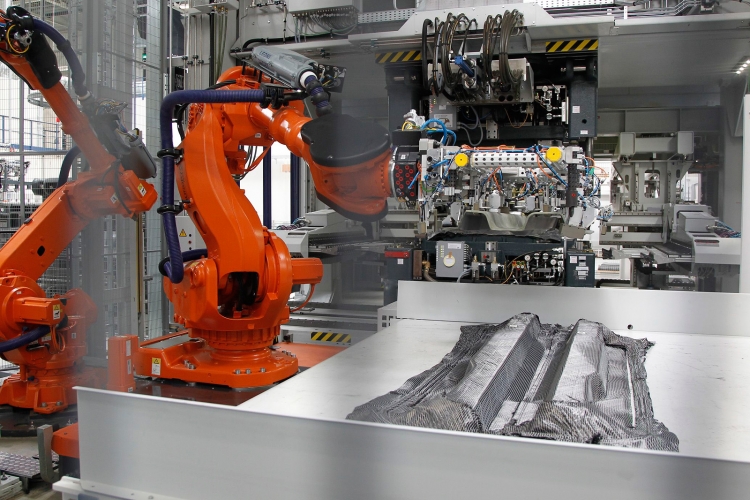

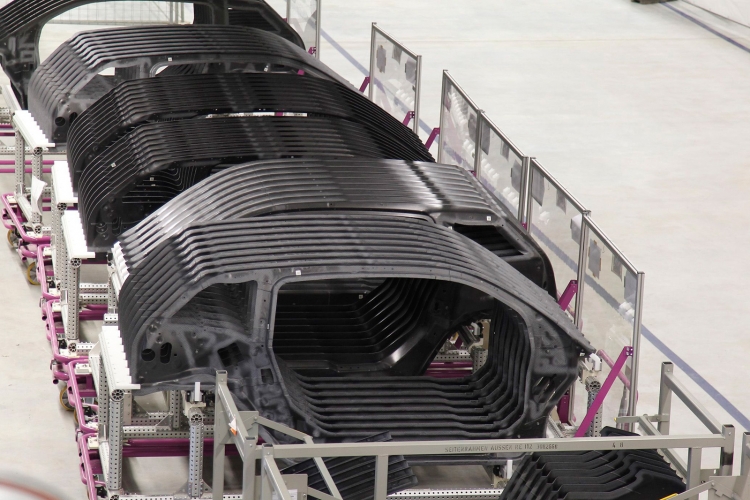

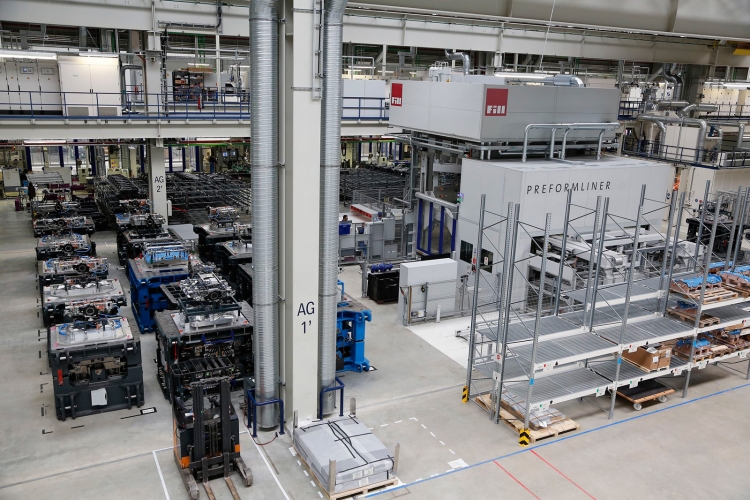

Foile de material sunt apoi expediate spre o altă uzină germană a celor de la BMW – cea din Landshut în cazul lui i8 sau cea din Leipzig în cazul lui i3. Aici mai multe prese imense preiau foile de material şi le ştanţează în piese dorite. Specificul CFRP-ului permite ştanţarea unor piese foarte mari fără a complica prea mult procesul, or asemenea piese turnate din aluminiu sau oţel ar fi mult prea complexe şi, deci, scumpe. În acelaşi proces materialul este injectat sub presiune înaltă cu gudron, astfel încât întregul material obţine rigiditatea excepţională dorită. Acest proces, executat automatizat cu presiune ultra-înaltă, elimină necesitatea „coacerii” îndelungate a fibrei în cuptoare, aşa cum făceau până acum şi continuă să o facă cei care produc piese de fibră de carbon în serie limitată. Acest detaliu le-a permis celor de la BMW să revoluţioneze timpul necesar producţiei, dar şi costurile, transformând pentru prima dată fibra de carbon într-un material rezonabil pentru producţia în masă a automobilelor!

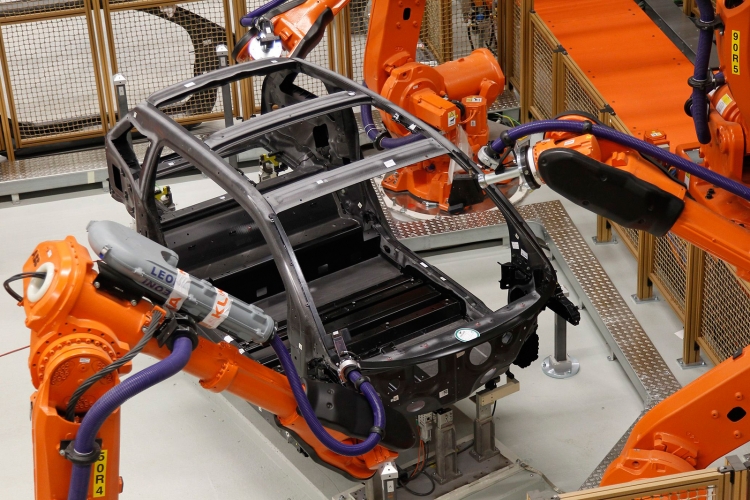

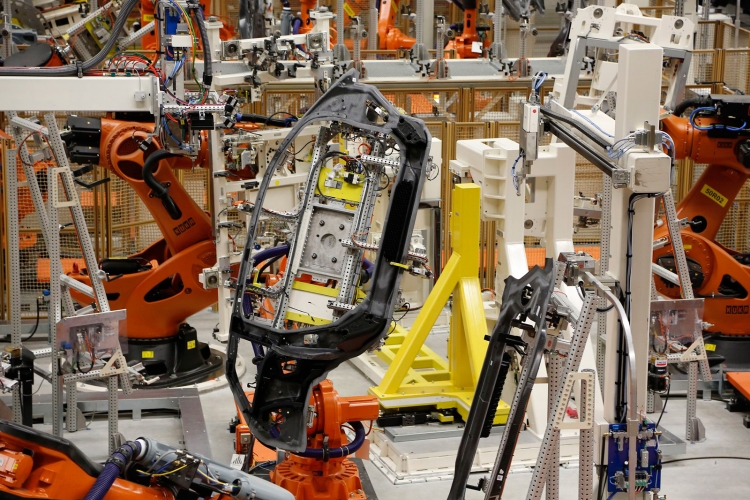

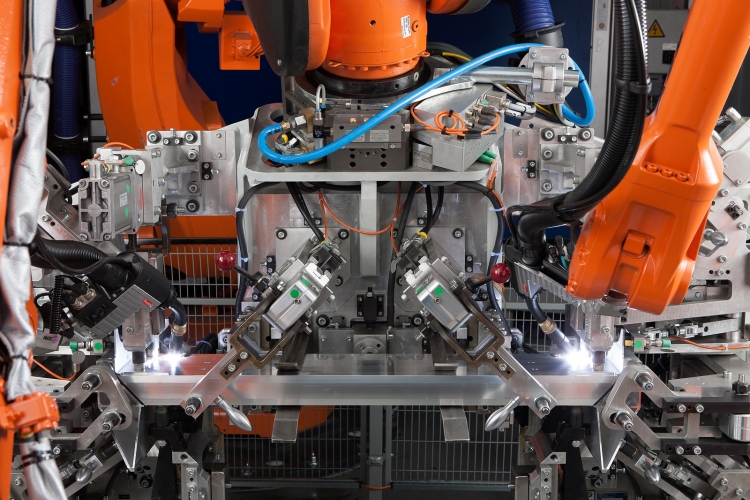

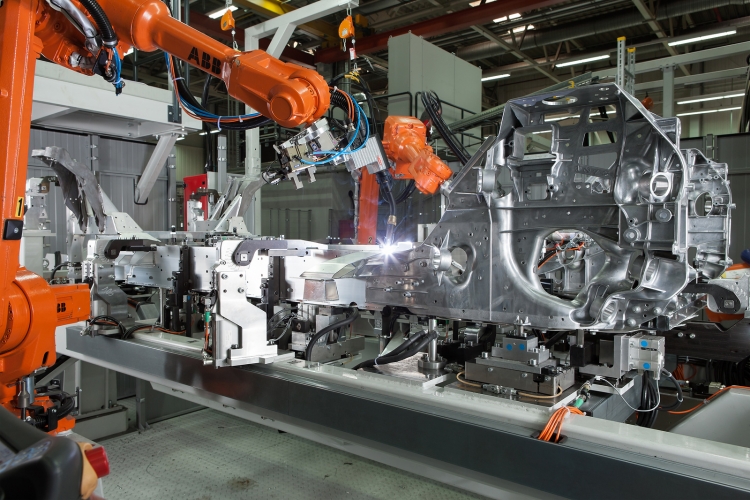

Componentele rezultate sunt apoi unite la uzina BMW din Leipzig atât pentru i3, cât şi pentru i8. Aici nu există roboţi convenţionali de sudare, ci se foloseşte o tehnologie inovativă de contopire, integral automatizată.

Între timp, componentele exterioare de caroserie ale lui BMW i8 sunt pregătite la aceeaşi uzină din Landshut, fiind realizate în totalitate dintr-un material inovativ numit „termoplastic”.

Greutatea fiecărei piese ajunge doar la 50% faţă de aceeaşi piesă realizată din oţel, iar producţia lor necesită mai puţină energie. Mai mult ca atât, astfel piesele de caroserie ale lui BMW i8 sunt lipsite de riscul coroziei şi devin rezistente la impacturi minore. Piesele sunt vopsite şi aici prin tehmologii inovative, barele de protecţie fiind vopsite separat, întrucât sunt bicolore pentru toate modelele, şi economisesc astfel resursele pentru etapa de vopsire a celorlalte componente.

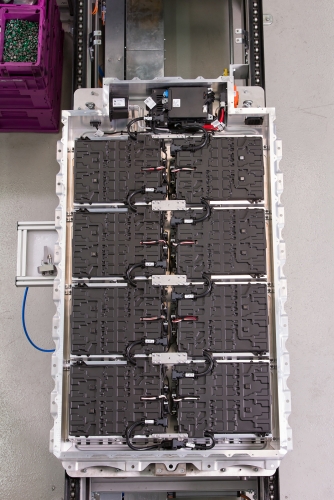

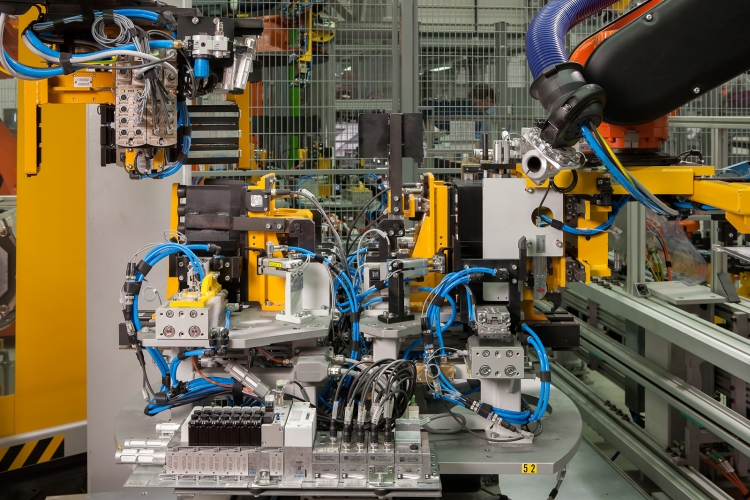

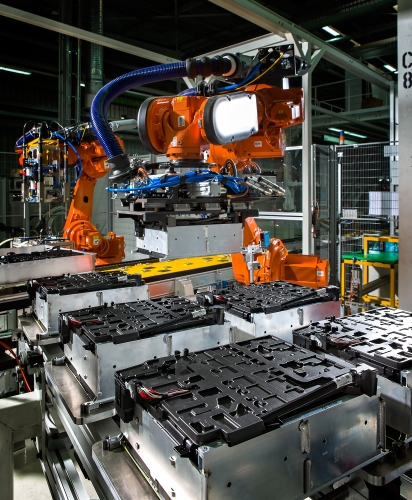

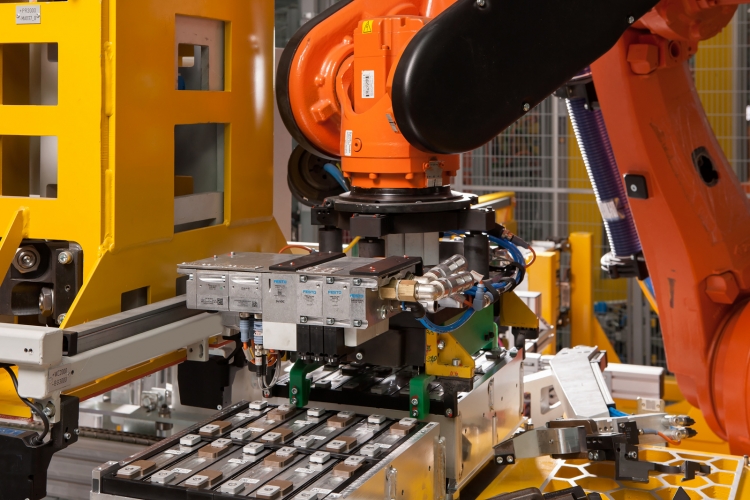

La uzina BMW din Dingolfing, acolo unde sunt asamblate modele precum BMW Seria 5 sau Seria 7, sunt produse elementele trenului de rulare ale lui BMW i8. Amebele axe, şi structura centrală sunt produse aici, din nou printr-un proces automatizat integral. Până şi setul de baterii este produs aici, la aceeaşi uzină! Fiecare baterie din set începe cu o scurtă testare de funcţionalitate, după care bateriile sunt curăţate de orice urmă de plasmă şi apoi sunt unite în module, fiind ulterior împachetate şi încadrate în structura destinată adăpostirii bateriilor. Existenţa modulelor permite eventuala înlocuire a unui singur modul în cazul unor disfuncţionalităţi viitoare, în locul înlocuirii întregului set de baterii. Unicul proces manual de muncă aici e conectarea în serie a cablurilor tuturor modelulelor.

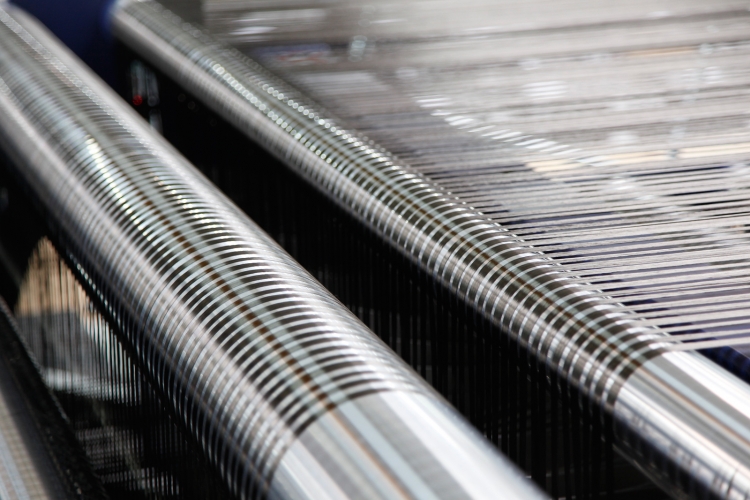

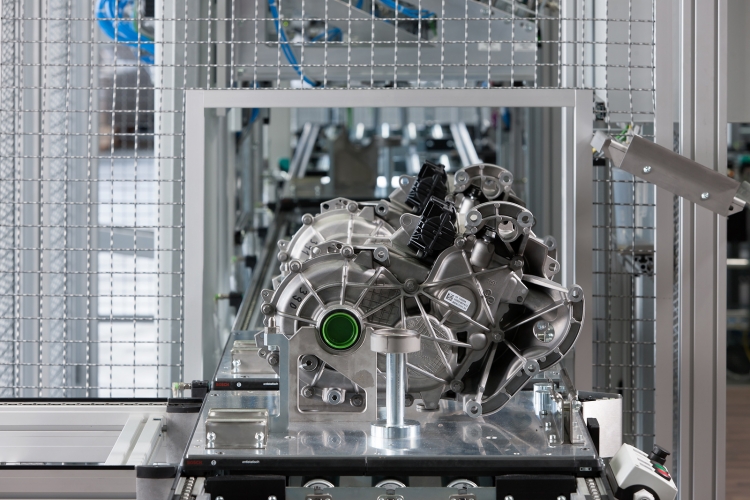

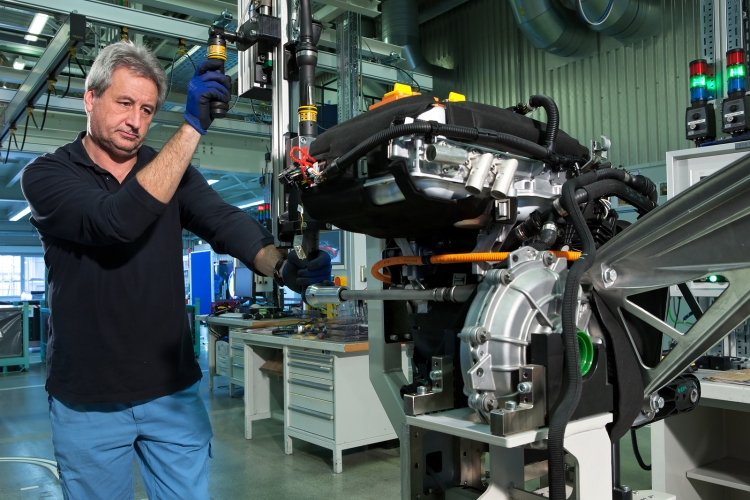

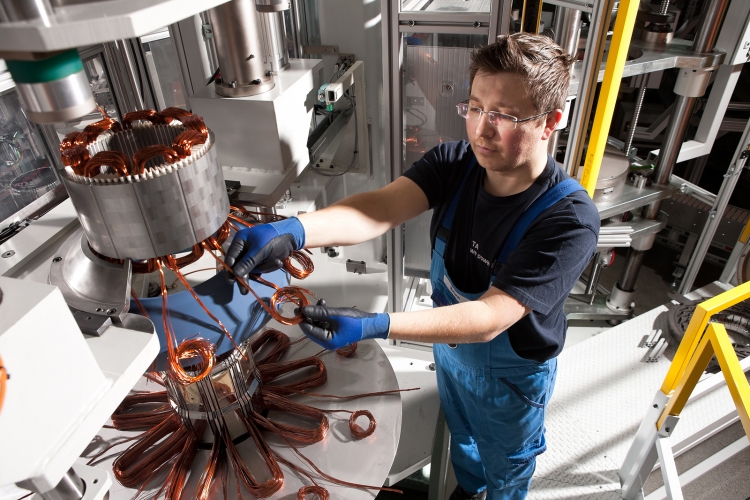

Atât motorul electric folosit de BMW i8, cât şi cel pe benzină, cu 3 cilindri în linie şi 231 CP la activ, au fost dezvoltate de inginerii bavarezi. Motorul pe benzină este produs la uzina britanică BMW din Hams Hall, în timp ce electromotorul este produs la uzina BMW din Landshut, Germania. Acesta livrează 96 kW, sau 130 CP. Deşi e atât de puternic, motorul electric al celor de la BMW a reuşit să-şi păstreze dimensiuni foarte compacte, graţie unei împletiri speciale a celor peste 2 kilometri de fire de cupru a părţii statice a motorului.

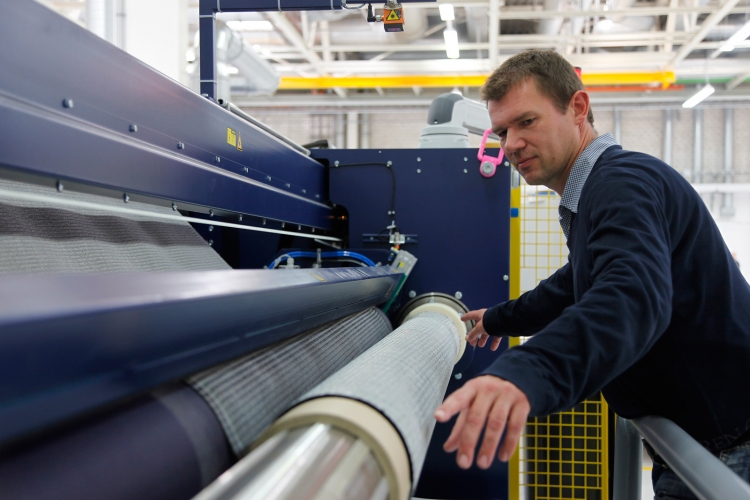

Deoarece arhitectura LifeDrive a modelelor BMW i8 şi BMW i3 e constituită din două module, uzina

BMW din Leipzig e prima din istoria mărcii care dispune de două linii de asamblare paralele pentru un model, înainte de „mariajul” final. Asamblarea paralelă pe două linii foloseşte pentru BMW i3, în timp ce i8 este asamblat pe o singură linie. Modulul de rulare este iniţial constituit din motor, suspensii şi baterii, puse la un loc din componentele primite de la Dingolfing, iar astfel BMW i8 devine mai rapid pregătit de etapele mai avansate de asamblare. Pe linia de asamblare vine celula habitaclului din atelierul de caroserie, cu toate echipamentele dorite de client deja montate. Aici are loc mariajul celor două module, prin patru puncte cruciale de conexiune. Abia apoi piesele de caroserie exterioară sunt montate pe maşină.

Întregul proces de asamblare e revoluţionar şi inovativ, dar un BMW i8 are nevoie de doar 20 de ore de timp de procesare în atelierul de caroserie şi cel al liniei de asamblare pentru a ajunge un automobil finit, iar asta e doar jumătate din timpul necesar producţiei unei maşini convenţionale, din oţel! Deci, mai puţin timp în procesul de producţie înseamnă o eficientizare enormă, iar dacă mai luăm în calcul şi energia redusă necesară producţiei, obţinută din surse regenerabile, atunci putem constata cu admiraţie că cei de la BMW au creat imposibilul, transformând cel mai ambiţios proiect ingineresc de asamblare a unei maşini într-unul fezabil, eficient şi poate chiar rentabil până la urmă!

GALERIE FOTO (64 IMAGINI):